融合人工智能与计算机视觉的前沿技术,以下从技术原理、应用场景、技术优势、发展趋势

方案详情

东莞市摩尔智能科技有限公司(以下简称“摩尔智能”)是一家以“视觉集成+AI”为核心技术驱动的新能源行业解决方案供应商。公司依托机器视觉、人工智能、大数据等新一代信息技术,与东莞人工智能研究院深度合作,构建了“产、学、研”一体化的智能制造基地。深耕锂电、光伏等新能源领域,摩尔智能针对行业痛点,开发出多套高效、高精度的视觉检测解决方案,已成功应用于多家行业龙头企业,助力客户实现智能化升级。

核心优势:1.技术领先:融合传统算法与深度学习算法,支持高速、高精度检测;2.全场景覆盖:覆盖锂电制片、分切、模切、叠片等全流程检测需求;3.定制化服务:自研方案灵活适配客户产线,快速交付与持续优化;4.数据闭环:实时检测+纠偏联动,实现生产质量全流程闭环管理。

二、AI算法与硬件架构

1. 技术架构

摩尔智能的视觉系统采用“多算法融合+多硬件协同”的先进架构:

算法层:结合传统图像处理算法(如边缘检测、形态学分析)与深度学习模型(如CNN、YOLO),兼顾检测效率与复杂缺陷识别能力;

硬件层:搭载8K/16K高速线扫相机、高亮定制光源,支持0.05mm采样精度;计算单元采用FPGA+GPU+CPU异构架构,满足2400mm/s高速检测需求。

2. 深度学习应用

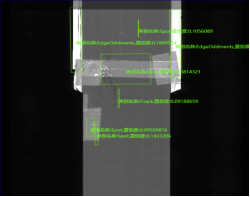

缺陷分类:通过海量缺陷样本训练模型,精准识别划痕、气泡、异物等20+类缺陷;

动态优化:系统支持在线学习,可根据客户产线数据持续优化检测参数,降低误报率至0.10%以下。

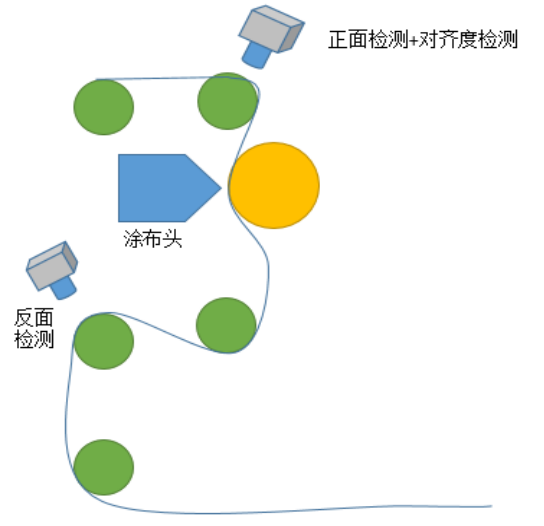

1. 涂布工艺:缺陷检测+尺寸测量+闭环纠偏

痛点:

涂布极片的对齐度偏差、涂覆区宽度波动易导致电芯性能下降。

方案:

正反面部署16K线扫相机,实时采集涂布图像;

AI算法同步检测涂布宽度、对齐度及缺陷(划痕、气泡等),精度达±0.1mm;

检测数据实时联动纠偏机构,实现“检测-调整-复检”闭环控制。

效果:

检出率100%,误报率≤0.10%;

涂布良率提升15%,年节约材料成本超200万元。

示意图:

测试图片:

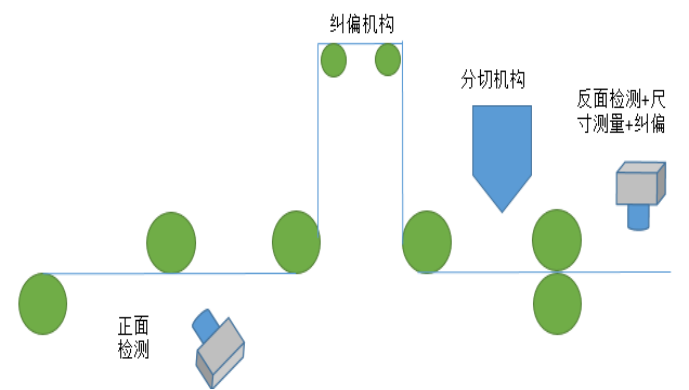

2. 分切工艺:全检+尺寸纠偏

痛点:

分切后极片边缘毛刺、尺寸偏差影响后续叠片精度。

方案:

正反面8K线扫相机实时捕捉分切板片图像;

传统算法快速定位毛刺、漏箔等缺陷,深度学习模型识别微小异物;

尺寸数据实时反馈至纠偏机构,偏差超限自动报警。

效果:

检测速度2400mm/s,支持800mm幅宽产线;

分切工序效率提升30%,人工复检成本降低70%。

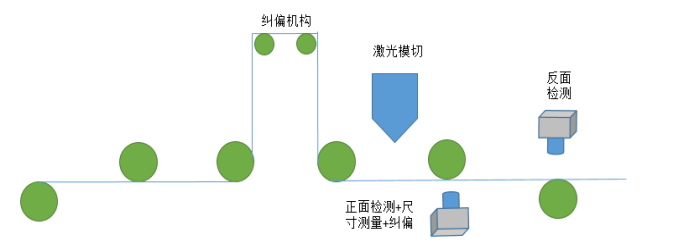

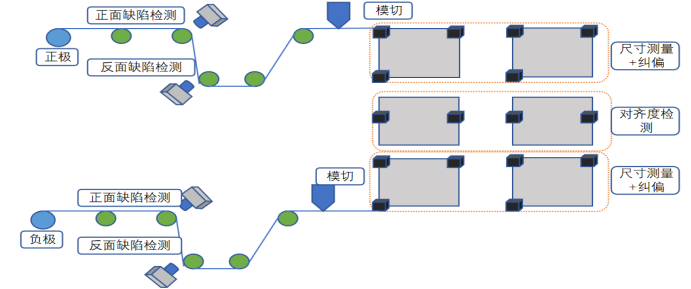

示意图:

测试图片:

3. 模切工艺:全检+尺寸纠偏

痛点:

模切后极片边缘毛刺、尺寸偏差影响后续叠片精度。

方案:

正面8K线扫相机实时捕捉模切板片图像;

传统算法快速定位毛刺、漏箔等缺陷,深度学习模型识别微小异物;

尺寸数据实时反馈至纠偏机构,偏差超限自动报警。

效果:

检测速度2400mm/s,支持800mm幅宽产线;

模切工序效率提升30%,人工复检成本降低70%。

示意图:

测试图片:

4. 切叠一体机:极片归正+对齐度检测

痛点:

叠片错位导致电芯内阻不均,引发安全隐患。

方案:

切片前:线扫相机检测极片表面缺陷,打标定位不良品;

叠片前:面阵相机多角度拍摄,引导机械臂精准抓取与归正;

叠片中:实时监测对齐度,精度±0.1mm。

效果:

缺角检出率100%,叠片对齐合格率提升至99.9%;

单台设备年减少电芯报废损失约150万元。

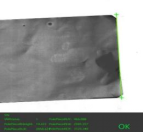

示意图:

测试图片:

5. 铜箔在线质量检测

痛点:

铜箔面密度不均、厚度波动影响电池一致性。

方案:

X射线非接触式测量,实时监控面密度与厚度;

深度学习算法分析数据,驱动横幅控制系统调节生箔机流量。

效果:

厚度测量误差≤0.4gsm,生产均匀性提升50%;

质量数据自动上传MES系统,实现全流程可追溯。

检测指标对比表:

参数 | 传统方法 | 摩尔方案 |

测量误差 | ±1.2gsm | ±0.4gsm |

响应时间 | 5ms | 1ms |

均匀性改善率 | 20% | ≥50% |

1.效率提升:检测速度达行业平均水平的2倍,产能提升25%-40%;

2.成本优化:全自动检测替代人工,单线年节约人力成本80万元;

3.良率增长:客户导入后综合良率从92%提升至98.5%。